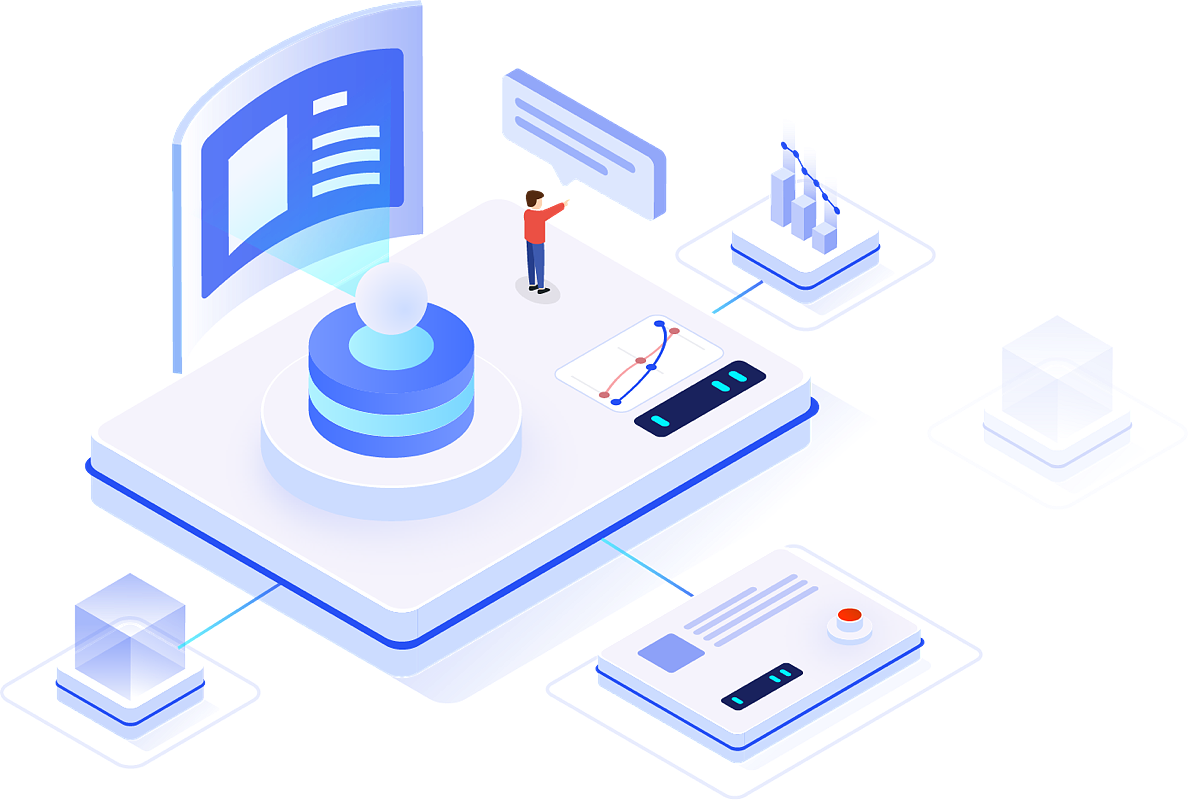

ANDON安灯管理系统 生产现场故障处理效率提升32%,异常停机率降低23.6%,成本节约40-45%

32%

提高故障处理效率↑

23.6%

异常停机率降低↓

80%

生产异常信息传递速度提升↑

解决什么问题

痛点→能力对照

典型损失

生产异常信息延误

管理人员没办法第一时间,知道生产现场设备情况,造成生产过程中突然停机情况时有发生

精生产缺少必要的数据支撑

生产现场对于远端管理者属于黑箱,异常带来的损失无法评定

对应能力

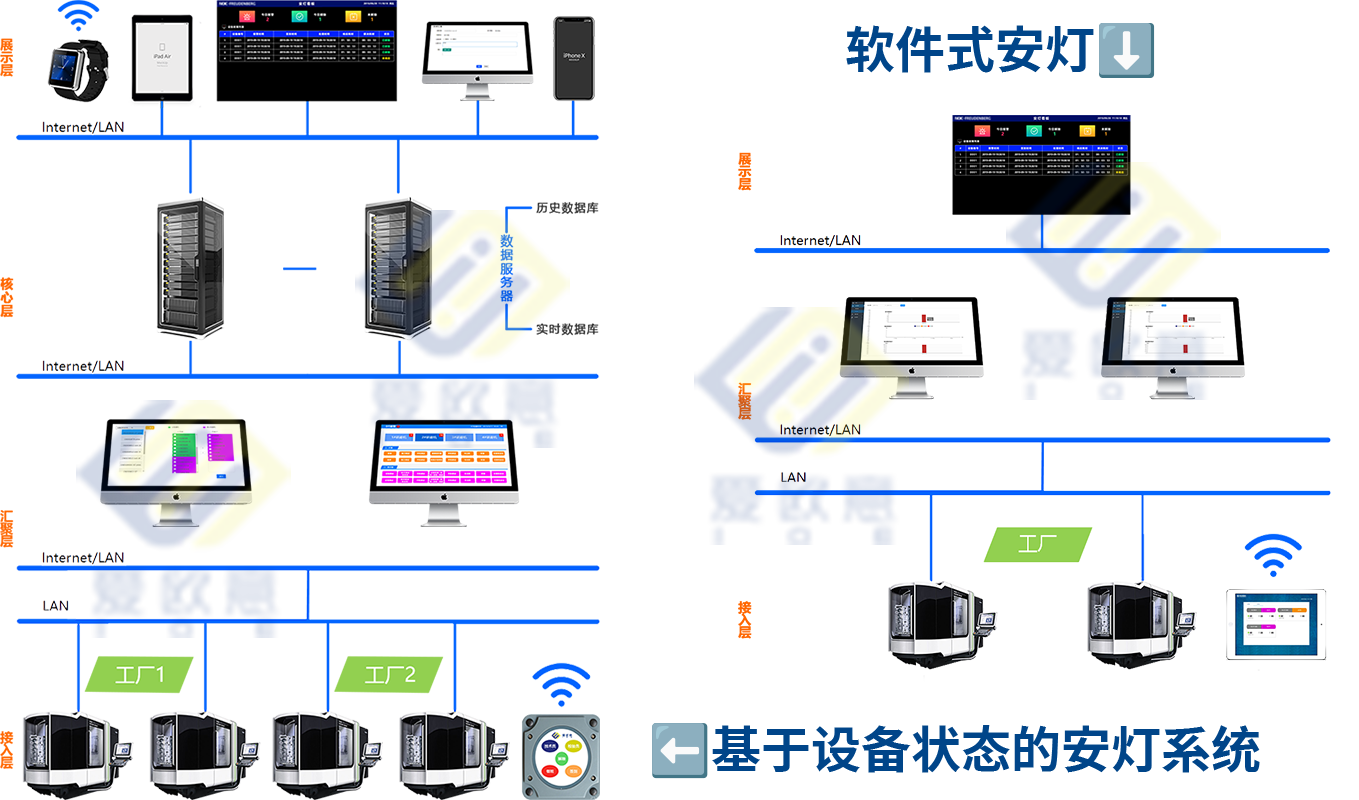

基于设备状态的安灯

能够实现自动触发相关报警,比人工触发更接近现实,更具实时性,具有更高的应用价值,其运行原理为通过设备状态监测装置持续实时监测设备状态。

信息通知多平台支持

跨平台应用,PC+APP+微信小程序+钉钉,给用户提供最佳的跨平台服务体验,简洁易用,管理效率提升 80%,异常响应即时化

核心能力

点击展开查看详细功能清单

多种触发方式

- 无线按钮盒

- 移动式触摸屏

- 工位机/PC

- 智能手机

主动监测和报警

- 待机超时自动报警

- 多种待机原因可选

- 自动统计待机时长

- 可视化分析待机原因

多种触发方式

- 无线按钮盒

- 移动式触摸屏

- 工位机/PC

- 智能手机

多种通知方式

- 声光报警器

- 工业手表

- 邮件/短信/微信

- 电视/LED大屏看板

系统可定制

- 待机原因可定制

- 报警类型可定制

- 报警升级机制可定制

- 读卡/扫码等认证

系统可扩展

- 可与TPM系统打通

- 可与MDC系统配套

- 可与体系认证系统关联

- 可与APP/小程序连通

怎么运转

基于设备安灯系统与软件安灯系统架构图示

交付与周期

快速启动,分阶段实施

试点快启

2-4周试点阶段交付什么

验收指标:

- 指标1

- 指标2

- 指标3

全面复制

4-12周全面复制阶段怎么扩到全厂

真实案例,数据说话

行业/规模/周期 + 结果数字

数控加工车间

40台设备

周期:2周

生产异常处理

↑65%

程序错误率

↓85%

传输速度

↑120倍

汽车零部件企业

300台设备

周期:1.5月

多部门协同效率

↑80%

异常停机

↓78%

处理效率

↑68%

常见问题

解答您最关心的问题

多久上线?

整体周期 7-30 天 (1)小型(≤20 台) 按实施阶段:调研→部署→调试→培训→上线,需7-10 天,其中1 天调研,3 天部署调试,1 天培训,3 天试运行 (2)中型(20-50 台)按实施阶段:调研→网络规划→部署→接口对接→调试→培训→上线,需15-20 天,其中接口对接 5-7 天,其余同小型 (3)大型(≥50 台 / 多工厂)按实施阶段:调研→方案设计→分步部署→系统集成→调试→试运行→上线,需25-30 天,分步部署避免全车间停机,集成测试 10 天

影响生产吗?

按规模分级,无需停机更换设备

需要配合什么?

硬件设备的采购,协调

能对接ERP/MES吗?

支持标准 API 接口:支持主流系统的数据双向同步 对接方式:提供标准接口(OPC UA/DA、MQTT、RESTful API、数据库直连、TCP/IP),支持数据双向同步(如工单下发、报工数据回传)。

怎么计费?

按业务功能及设备台数

数据归属与安全?

从“权限分级、审计留痕、数据防护”三大维度构建全链路安全体系,满足企业数据安全和合规要求

30分钟拿到您的试点方案

填写信息,获取针对性试点计划与验收指标