解决什么问题

痛点→能力对照

典型损失

设备状态不透明

无法实时了解设备运行状态,停机、故障无法及时发现

生产数据靠人工统计

产量、加工时间等数据需要人工记录,效率低、易出错

异常响应慢

设备故障、异常停机发现不及时,影响生产进度

OEE无法准确计算

缺少准确的设备运行数据,无法科学评估设备效率

对应能力

实时状态监控

秒级采集设备状态,实时显示运行、停机、故障、维护等状态

生产数据自动采集

自动采集产量、加工时间、程序信息等,无需人工记录

异常预警机制

设备异常自动报警,快速响应,减少损失

OEE自动计算

基于实时数据自动计算OEE,科学评估设备效率

核心能力

点击展开查看详细功能清单

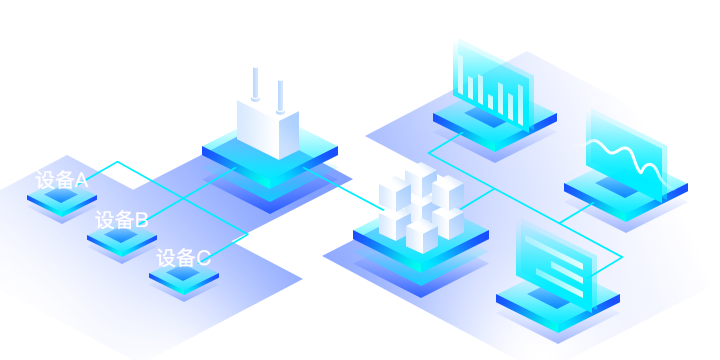

设备连接

- 支持发那科、三菱、西门子、海德汉等主流数控系统

- 支持RS232、以太网等多种通信方式

- 支持边缘计算网关部署

- 设备自动识别和配置

数据采集

- 实时采集设备状态(运行/停机/故障/维护)

- 采集运行参数(主轴转速、进给速度、坐标等)

- 采集生产数据(产量、加工时间、程序号等)

- 采集报警信息(故障代码、报警内容等)

状态监控

- 实时设备状态看板

- 多维度状态统计

- 状态变化历史记录

- 状态异常预警

生产统计

- 产量统计(按设备/产线/车间)

- 加工时间统计

- 效率分析

- OEE自动计算

报表分析

- 设备利用率报表

- 生产日报/月报

- 异常分析报表

- 自定义报表配置

大屏看板

- 车间级看板

- 产线级看板

- 设备级看板

- 自定义看板配置

怎么运转

数据采集与监控流程

交付与周期

快速启动,分阶段实施

试点快启

1-3周完成核心设备连接和数据采集,实现设备状态实时监控和生产数据自动采集

验收指标:

- 设备连接成功率≥95%

- 数据采集准确率≥98%

- 状态监控实时性≤3秒

全面复制

3-6周扩展到全厂设备,完成报表分析、大屏看板等高级功能,实现全面设备透明化管理

真实案例,数据说话

行业/规模/周期 + 结果数字

华东机加工企业

60+台数控设备

周期:3周

设备利用率

↑22%

异常响应时间

↓65%

生产透明度

85%+

汽车零部件产线

3条自动化产线

周期:2周

OEE提升

↑18%

异常发现时间

↓70%

数据准确率

98%+

常见问题

解答您最关心的问题

MDC 系统支持哪些数控系统?

支持发那科(FANUC)、三菱(Mitsubishi)、西门子(Siemens)、海德汉(Heidenhain)、华中数控、广数等主流数控系统,覆盖 90% 以上的设备类型。

数据采集的实时性如何?

系统支持秒级数据采集,关键数据可达到毫秒级。数据通过工业以太网实时传输,确保信息的及时性和准确性。

如何保证数据的安全性?

系统采用多重安全机制,包括数据加密传输、访问权限控制、操作日志记录等,确保数据安全和操作可追溯。

MDC 系统可以集成到 MES 系统吗?

是的,IOE-MDC 提供标准 API 接口,可与 MES、ERP 等系统无缝集成,实现数据共享和业务流程对接。

部署需要多长时间?

标准部署周期为 1-3 周,包括设备连接、系统配置、数据验证、用户培训等环节。

支持远程监控吗?

是的,系统支持 Web 端和移动端访问,管理者可随时随地查看设备运行状态和生产数据。

系统会影响设备运行吗?

不会。系统采用只读方式采集数据,不干预设备运行,对生产零影响。

数据归属与安全如何保障?

客户数据完全归属客户所有,我们提供数据导出功能。系统采用银行级加密技术,确保数据传输和存储安全。

30分钟拿到您的试点方案

填写信息,获取针对性试点计划与验收指标