IOE-TPM设备智能维保 设备利用率提升 15%-20%,报修响应提速 90%,维修效率提升 80%,备件库存资金占用降 30%,管理效率提升 80%

解决什么问题

痛点→能力对照

典型损失

被动维修

从 “坏了再修” 到 “预测先修”,计划外停机大幅减少

台账混乱

资产分散、档案缺失,账实不符,盘点耗时耗力

点检流于形式

人工记录漏检 / 造假,隐患难以及时发现

备件积压 / 短缺

库存不合理,资金沉淀或缺货停机

维修效率低

报修响应慢、派工盲目、经验依赖,重复故障频发

数据孤岛

运行 / 维保 / 备件数据割裂,无法支撑决策优化

责任难追溯

操作 / 维修无记录,故障原因与责任界定不清

合规审计难

质量体系审核时,维保记录不全、标准不统一

对应能力

设备全生命周期台账

一机一码建档,记录采购 / 安装 / 运行 / 维保 / 改造 / 报废全节点;扫码查看档案、履历、图纸 / 手册

点巡检数字化执行

按标准生成计划,移动端扫码执行,异常一键上报;自动校验漏检 / 不合格项,整改闭环

预防性 / 预测性维保

按运行时长 / 产量 / 参数自动生成保养计划;结合 IoT 采集振动 / 温度 / 电流,AI 预测故障,提前排程

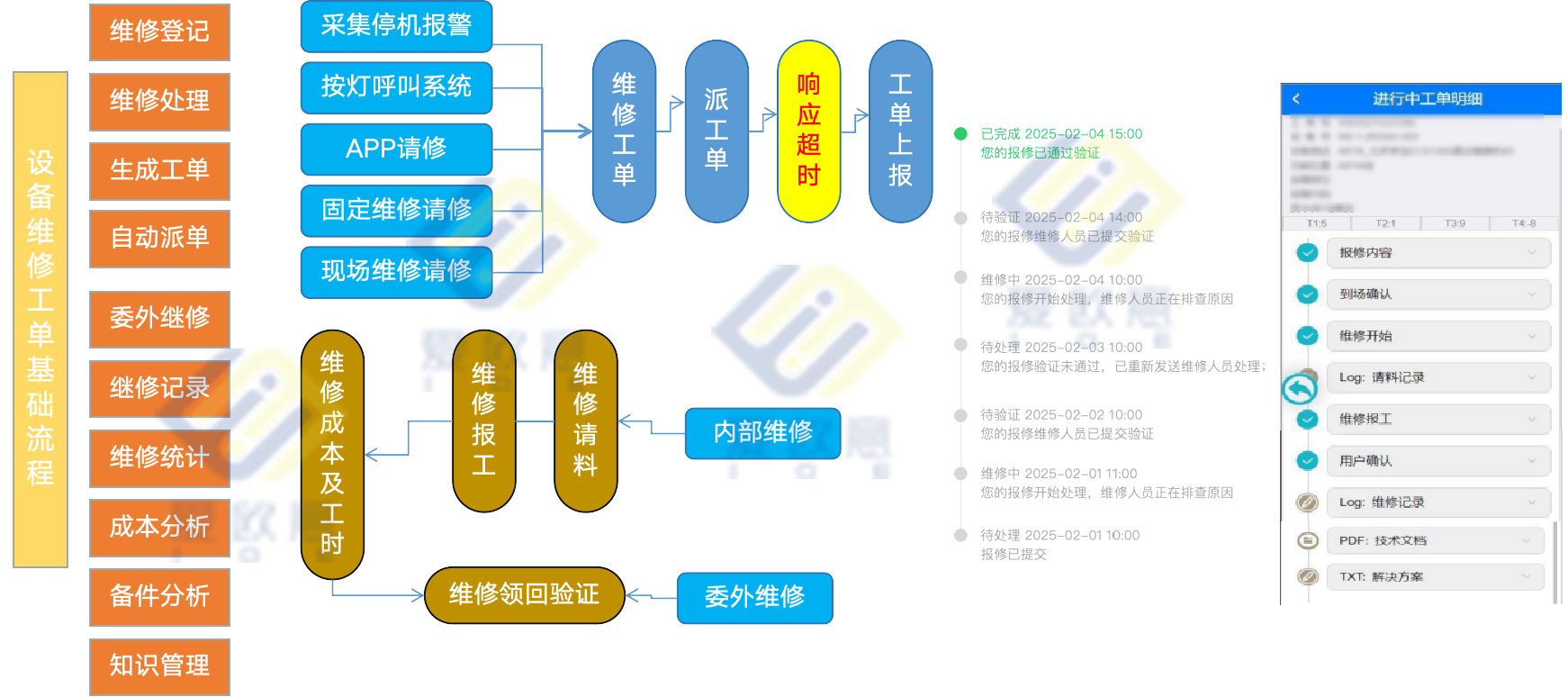

智能报修与工单闭环

扫码 / 自动报警触发报修,工单自动派工;维修过程跟踪、验收、工时 / 备件记录,支持 5Why 根因分析

备件精细化管理

库存实时监控、安全库存预警、自动生成采购清单;备件与设备 / 工单绑定,消耗追溯,返修件管控

数据采集与 OEE 分析

直连 PLC/CNC 或通过网关采集状态 / 参数;自动计算 OEE、MTBF/MTTR,停机原因柏拉图分析

权限 / 审计 / 知识沉淀

分级角色权限;全操作日志留痕;故障知识库自动推荐解决方案,维修标准结构化

可视化看板与报表

设备状态 / 工单进度 / OEE / 报警 TOP3 实时大屏;多维度报表自动生成,支持导出审计

核心能力

点击展开查看详细功能清单

资产管理

- 资产创建

- 资产变更

- 设备报废

- 资产查询

- 二维码查询

设备维保

- 保养台账

- 保养周期

- 保养项目

- 保养计划

- 保养提醒

保养查询

- 保养历史

- 保养统计

- 年度完成率

- 超期统计

- 保养成本

点巡检管理

- 点检查询

- 排班管理

- 未点检记录

维修工单

- 维修申请

- 现场报修

- 工单追踪

- 维修处理

- 人员维护

- 委外维修

维修分析

- 人员效率分析

- OEE统计

- 故障率分析

- 维修时长分析

- 故障预警

- 维修历史

状态监控

- 设备监控

- 工艺监控

- 统计报表

设备备件

- 备件台账

- 备件入库

- 备件出库

- 备件管理

- 出入库历史

- 库存查询

- 备件查询

系统管理

- 用户管理

- 权限管理

- 组织管理

- 字典管理

- 供应商管理

- 委外维护

- 数据接口

PDA-APP

- 维修申请

- 维修处理

- 设备查询

- 点巡检操作

- 保养管理

- 备件查询

怎么运转

维修工单业务流程示意

交付与周期

快速启动,分阶段实施

试点快启

7-10 天小型(≤20 台) 按实施阶段:调研→部署→调试→培训→上线,1 天调研,3 天部署调试,1 天培训,3 天试运行

验收指标:

- 报修响应提速≥90%

- 计划外停机减少 40%以上

- 库存数据实时更新

全面复制

25-30 天大型(≥100 台 / 多工厂)按实施阶段:调研→方案设计→分步部署→系统集成→调试→试运行→上线,分步部署避免全车间停机,集成测试 10 天

真实案例,数据说话

行业/规模/周期 + 结果数字

常见问题

解答您最关心的问题

IOE-TPM 如何实现设备故障预警?

IOE-TPM 利用数据算法,对采集到的设备运行数据进行深度挖掘和分析,建立设备故障预警模型和,提前预测设备可能出现的故障,并准确诊断故障原因和位置,为设备维护提供精准指导,减少非计划停机时间。

如何实现现场设备的自动识别?

系统支持现场扫码枪快速识别二维码定位设备。同时对设备资产管理,从设备引入、安装、调试、运行、维护、维修到报废的整个生命周期,建立完整的数字化档案,记录设备的各项信息和历史数据,为设备的管理决策提供有力支持

TPM 系统如何与现有 ERP 系统集成?

IOE-TPM 提供标准 API 接口,支持与主流 ERP 系统(如 SAP、用友、金蝶等)集成,实现数据同步和业务流程对接。

成本如何核算?

系统支持多种成本核算方式,包括先进先出(FIFO)、加权平均等。可以按订单、按产品、按车间等维度进行成本分析。

系统部署需要多长时间?

标准部署周期为 2-4 周,包括需求调研、系统配置、数据导入、用户培训等环节。具体时间根据企业规模和需求复杂度而定。

如何保证数据的安全性?

系统采用多重安全机制,包括用户权限管理、数据加密传输、操作日志记录等,确保数据安全和操作可追溯。

系统会影响现有生产吗?

不会。系统采用分阶段部署方式,最小化对生产的影响。试点阶段仅涉及部分设备,验证效果后再全面推广。

数据归属与安全如何保障?

客户数据完全归属客户所有,我们提供数据导出功能。系统采用银行级加密技术,确保数据传输和存储安全。

30分钟拿到您的试点方案

填写信息,获取针对性试点计划与验收指标